Come starà certamente pensando l’Omino Michelin della figura riportata qui sotto, trasportare cose, o persone, trascinandole, è molto faticoso: infatti il trascinamento crea una forza resistente all’avanzamento. Grazie all’invenzione della ruota si è riusciti a ridurre questa forza di attrito “quasi” a zero. Gli pneumatici, infatti, durante il loro funzionamento applicano una resistenza al rotolamento dovuta alla loro deformazione. Minimizzare questa “forza” porterebbe a minori consumi di carburante.

I principali fattori che influenzano la resistenza al rotolamento sono:

- Carico Verticale, che produce una resistenza linearmente proporzionale alla massa del veicolo.

- Velocità di rotazione.

- Temperatura esterna: la resistenza al rotolamento diminuisce dello 0,6% per un incremento di temperatura di 1°C tra i 10°C e i 40°C.

- Tempo di warm-up, in quanto la gomma, essendo termicamente isolante, ha bisogno di un “certo tempo” per raggiungere la temperatura di funzionamento ideale.

- Rugosità del fondo stradale: lo pneumatico dissipa minore energia tanto più il manto stradale è liscio.

- Pressione di gonfiaggio: viaggiare con pneumatici sgonfi peggiora nettamente i consumi di un’automobile.

La resistenza al rotolamento è, indicativamente, dovuta a:

- 85% isteresi del materiale del battistrada e della spalla che si deforma durante il rotolamento,

- 10% perdite di tipo aerodinamico, dovute alla turbolenza generata da uno pneumatico in rotazione,

- 5% micro slittamenti tra il battistrada ed il terreno.

|

| I principali fattori che influenzano la resistenza al rotolamento |

Per spiegare meglio la natura viscoelastica della gomma vulcanizzata occorre analizzare il livello molecolare. La gomma è formata da lunghe catene di polimeri, legate fra di loro da ponti di zolfo che si sono formati durante la vulcanizzazione. Ogni catena polimerica si comporta come una molla perfetta (comportamento elastico), tuttavia, quando la carcassa viene deformata, le catene di molecole strisciano fra di loro, generando attrito, da cui la componente viscosa.

|

| Ecco spiegato il comportamento elastico delle catene polimeriche |

Il sistema descritto può essere modellizzato attraverso il noto sistema molla-ammortizzatore e la sua equazione:

Dove: sigma è la tensione , epsilon l’allungamento, gamma la viscosità ed E il modulo di Young

I continui stati di compressione e trazione a cui uno pneumatico, durante il rotolamento, è sottoposto determinano una dissipazione di energia che è chiamata isteresi, componente fondamentale per l’aderenza, ma contemporaneamente causa della resistenza al rotolamento. La rigidezza di una copertura sarà dunque funzione sia della resistenza al rotolamento sia del massimo grip ottenibile.

Grande importanza rivestono quindi il modulo elastico, indice della rigidezza dello pneumatico, e l’energia dissipata per isteresi. Queste due grandezze sono influenzate dalla temperatura di utilizzo, come si può notare dal grafico in figura dove la gomma presenta una transizione da un comportamento rigido (vetroso) ad uno flessibile per un determinato valore di temperatura, in corrispondenza del quale vi è anche il massimo delle perdite per isteresi, corrispondente al punto di maggiore aderenza.

|

| Andamento del modulo elastico e delle perdite per isteresi al variare della temperatura |

Altre dipendenze di questi due parametri sono la deformazione e la frequenza di sollecitazione. Per quanto riguarda la deformazione, la gomma di uno pneumatico, infatti, presenta un aumento della flessibilità tra l’1 e il 15% di deformazione, in particolare in questo tratto non lineare di deformazione vi è il massimo delle perdite per isteresi.

Molto più importante è l’andamento dell’isteresi al variare della frequenza di sollecitazione. Durante il rotolamento la massa dello pneumatico (il battistrada) viene deformato ad una frequenza pari al numero di giri della ruota, che espressa in Hz vale circa da 10 a 150 Hz.

La frequenza di sollecitazione dovuta all’aderenza, cioè ai micro-slittamenti della parte superficiale del battistrada in contatto con il fondo stradale, è invece di gran lunga superiore: può andare da 1000 Hz fino ad un ordine di miliardi di Hz.

Il campo di frequenza della Resistenza al Rotolamento è quindi molto diverso da quello dell’aderenza.

|

| Andamento del modulo elastico e delle perdite per isteresi al variare della deformazione (sinistra) e della frequenza di sollecitazione (destra) |

Per ridurre la resistenza la rotolamento si può:

· Ridurre la massa di materiale deformabile, di norma riducendo lo spessore del battistrada, andando però incontro ad una riduzione della vita dello pneumatico.

· Ridurre l’ampiezza delle deformazioni maggiorando le dimensioni della copertura, ma con ovvie ripercussioni sulle masse.

· Ridurre l’energia persa per isteresi dal composto, diminuendo sia la resistenza al rotolamento che la massima aderenza.

Vi è però un’altra strada che si può percorrere per diminuire la resistenza al rotolamento. Grazie al processo di vulcanizzazione, in cui le catene polimeriche vengono legate tra loro da ponti di zolfo, si rende elastica la gomma. Vengono usati anche additivi aggiunti per migliorare le performance dello pneumatico, denominati filler o riempitivi. E’ quindi possibile utilizzare per la mescola una carica rinforzata con nerofumo, che favorisce un’alta isteresi e dunque grande aderenza, o con silice SiO2, che invece limita questo fenomeno, inducendo dunque minori perdite.

|

| Dettaglio dei ponti di zolfo instaurati con la vulcanizzazione, in grigio si possono notare le particelle del riempitivo |

Un metodo innovativo, di cui Michelin ha depositato il brevetto ma che ha deciso di liberalizzarne l’utilizzo, prevede l’utilizzo come filler della silice al posto del nerofumo. Essa però non si lega naturalmente alle catene polimeriche, fattore che garantisce una migliore dispersione del materiale, e dunque necessita di un agente legante: il silano. Detto composto reagisce con i ponti di zolfo che legano le catene polimeriche e ha l’effetto positivo di dissipare maggiore energia alle alte frequenze, che si traduce in un maggiore grip, e, contemporaneamente, ridurre le perdite per isteresi alle basse frequenze, legate alla deformazione dovuta rotolamento, rispetto ad uno pneumatico al nerofumo. Questo sistema inoltre permette di impiegare una quantità di silice minore e di migliorare la sua dispersione, rendendo più omogenea la mescola. Ciò influenza notevolmente la riduzione dell’isteresi a basse frequenze.

|

| Confronto tra uno pneumatico con nerofumo (in nero) e uno con la silice (in verde) |

Ma quanto incidono gli pneumatici sui consumi? Occorre fare un piccolo esempio.

Innanzitutto un veicolo subisce fondamentalmente 5 tipologie di forze resistenti all’avanzamento:

- Forze aerodinamiche

- Forze interne di attrito

- Forza gravitazionale

- Forze di inerzia

- Resistenza al rotolamento dello pneumatico

In un veicolo la resistenza al rotolamento è definita come l’energia dissipata dallo pneumatico per unità di distanza percorsa. Essendo la resistenza al rotolamento proporzionale al carico verticale si definisce il coefficiente di resistenza al rotolamento CRR:

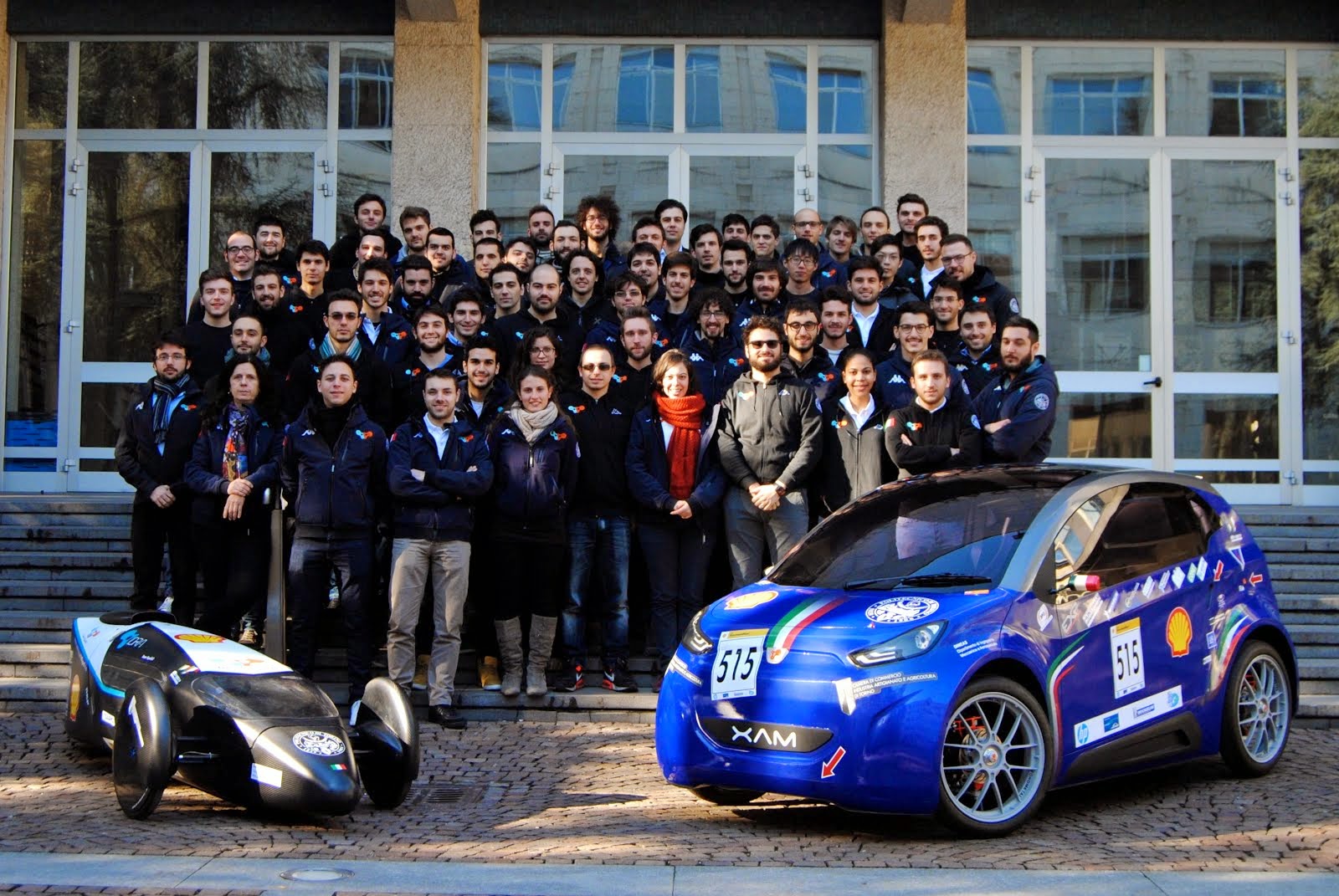

Ipotizzando di avere un veicolo di massa pari a 1100 kg , equipaggiato con un motore di circa 65 cavalli e due tipologie di pneumatici: il primo di tipo tradizionale al nerofumo (o carbon black) con un coefficiente di resistenza al rotolamento di 12 kg/t (classe F per rendimento energetico), mentre il secondo è uno pneumatico “verde” con una mescola a base di silice, il cui coefficiente è 8,5 kg/t (classe C). Per rendere l’idea dell’importanza dello pneumatico sui consumi, gli pneumatici forniti da Michelin al Team del Politecnico hanno un coefficiente di resistenza pari a 1,2 kg/t, dieci volte inferiore a quello di uno pneumatico tradizionale.

SI può immaginare, dunque, di guidare il veicolo con entrambe le tipologie di pneumatici e percorrere: un percorso urbano, un tratto extraurbano ed una marcia in autostrada e, quindi, misurare le differenze di consumo nei tre casi. Il risultato è, come ci si poteva aspettare, un miglior consumo dello pneumatico “verde”, che in città consuma il 3,2% in meno, in extraurbano il 4,7% e in autostrada il 3,9%.

Partendo da questo risultato si può notare come nella vita di uno pneumatico, assunta come pari a 45000 km, si risparmino 250 L di carburante solamente avendo apportato modifiche alla resistenza al rotolamento dello pneumatico.

|

| Alcuni membri del Team sul tracciato di Ladoux durante i Michelin Green X Students Days |